|客户资料

德国某加工企业专精于汽车零配件生产,主打产品包括轴类、轴套和液压件。以缜密的生产流程及检验规范打造高质量的产品闻名国际,近年更在中国设立加工厂,成功抢进日本市场,成为国际知名车厂的零件供应商。凭借着高产高质量的产品和卓越的供应链管理,在竞争激烈的市场中脱颖而出,打造傲视全球的汽配件加工中心。

|客户痛点

汽车产业对其零配件有着高质量的严峻标准,然而严格的质量标准使得其供应商需克服一系列的挑战。首要困难为厂内原有质量系统独立于各系统之外,无法与ERP订单、JPI排单、RQM质量管制系统进行串接,资料散落于各系统中,无法进行有效的管理。其次,纸本量测资料登打工作繁琐且冗长,不仅消耗大量时间,且无法有效进行后续的分析和统计。再者,PQC巡检处理不实时,甚至有时未被正确记录,导致质量管控的延误。以及依赖人工计算误差并手动补偿机台磨耗,增加了操作的复杂性和出错的风险。这些痛点严重影响了生产效率和质量管理的精准度。因此,解决这些问题的智动化和数据分析方案将成为提高生产效率和质量管理水平的关键。

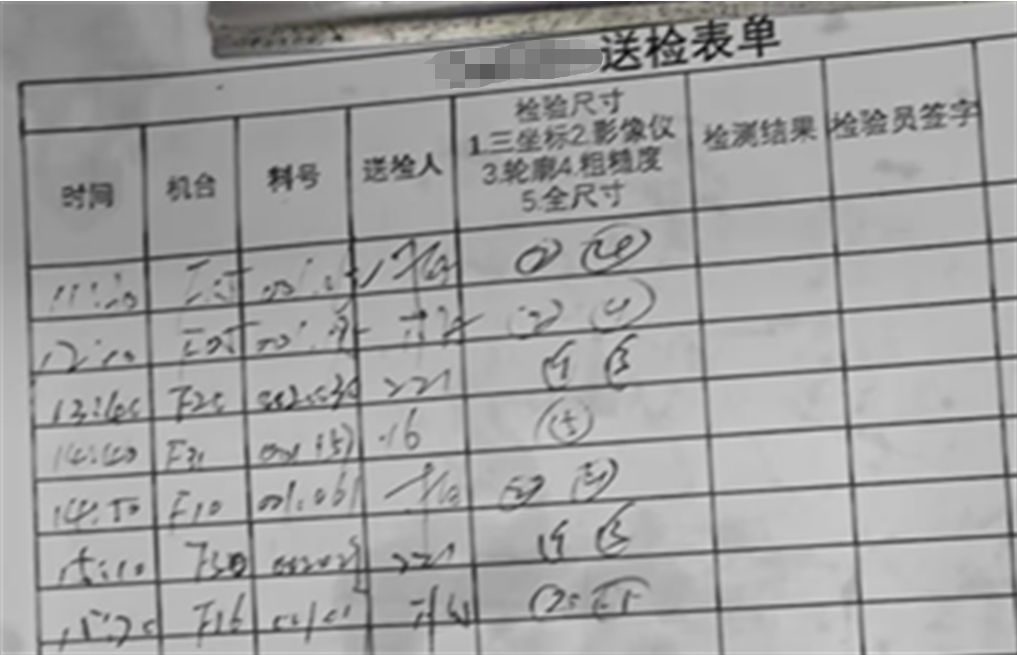

▲ 量测资料统计工作量大,仅做纸本抽样资料与异常情况登记

▲ 品检室量仪精确测量后,需抄写资料给现场技术员,人工计算误差,手动补偿机台磨耗

|克服挑战

联达SynFactory质量管理模块,专为金属加工行业打造,协助客户克服质量挑战,从品检数字化、远距刀补到质量分析广告牌,实时掌握质量现况,实现QC质量管制循环。

在导入新系统前,联达团队协助客户批量转移旧系统资料,5分钟就能快速切换新旧系统,一次完成300笔物料、工序、规范导入。方案第一步藉由将工艺资料(图纸、SOP、检测规范)数字化集中管理,让使用者能实时调用信息。接着于系统中设置定时任务,在指定的时间点提醒需检验哪些项目,并在检验的同时自动带出检验工序;同时,系统自动读取质检量仪检验数据并自动上传,省去人工抄写登打步骤也提高了资料的准确性。最后,实时生成SPC报表,供管理者能及时分析异常情况并做出优化调整。

▲ 制程能力SPC分析广告牌

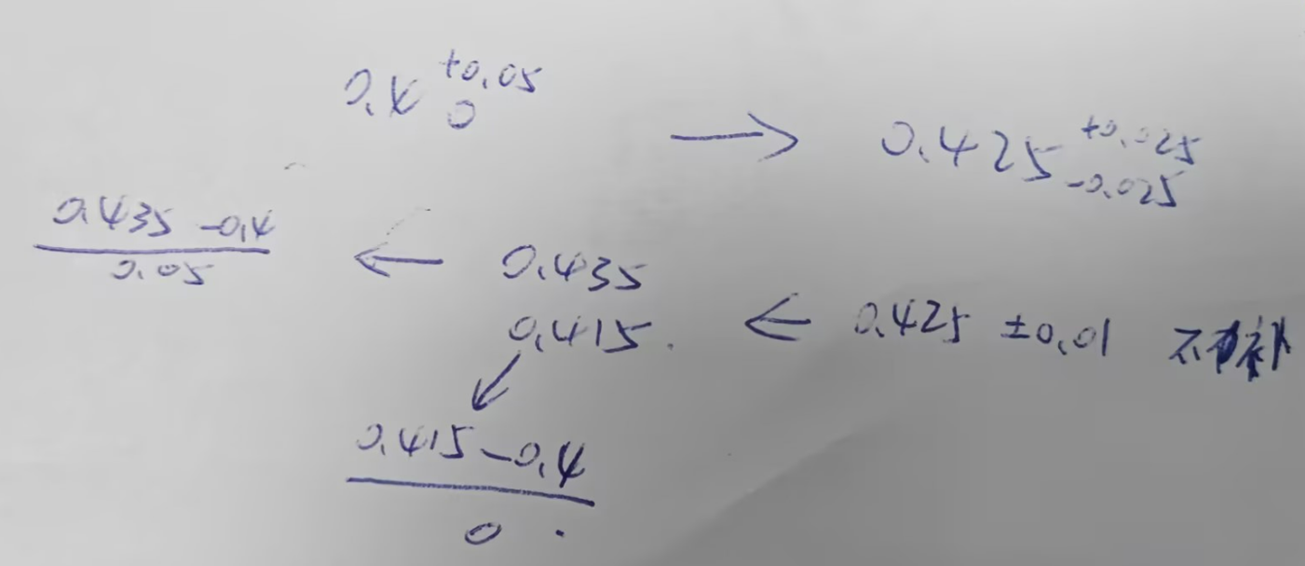

针对生产刀补情境,联达则提供了远程改刀补功能,刀补APP能自动读取量测档案及数据,由操作人员确认系统提供之建议补偿值后进行刀补磨耗修正即可,无需操作员计算刀补值,进行手动补偿,大幅降低人工计算刀补值的误差风险。

|效益

SynFactory解决方案完整串接资料流,解决资料散落的问题;品检流程的数字化则解锁更聪明高效的工作方式:

1. 品检规范数字化:依照产品工艺要求,将质检要求数字化;支持数位量具输入,并串接多种格式的量仪检测报表,避免人为录入失误。

2. 品检任务管理:藉由品检任务预警机制,实时提醒品检人员完成质量检验任务。

3. 实时远程刀补:品检站完成尺寸精确测量后,自动计算并实时调整设备的刀具磨耗补偿,安全又高效。

4. SPC/良率分析广告牌:产品质量数据有迹可循,有据可依;透过SPC图表实时反应现场生产质量状况,以达生产无忧。

▲ 质量管理模块操作画面

迈向数字化的一小步,是质量改善的一大步。SynFactory解决方案不仅减少大幅人力依赖,释放人力进行决策性工作,更赋能管理者借用数位分析统计能力,实时发现、解决异常问题,打造更高精、优质的产品。此项目仅是该客户迈向数字化的第一步,后续更有下一步的合作计划,携手联达打造高效数位工厂。联达智能偕同您一同大处着眼,小处着手打造更聪明的智慧化工厂。

关注联达公众号,最新消息&咨询不错过