智能视觉取放 智慧制造

在现代制造业中,机械手臂已成为提升生产效率与降低人工成本的关键工具。然而传统的机械手臂取放作业依然面临着诸多挑战,例如:对精度的高要求、灵活性不足,以及对环境变化应对能力的侷限性。大多数传统系统依赖固定路径与预设参数,这使得它们在面对生产线的多样化需求和快速变化时往往力不从心。特别是在处理散乱材料时,需要为工件设计专用的料盘,再用人工逐一摆放至料盘中,这不仅耗费时间和人力,还增加了生产的复杂性。

为解决这些问题,将视觉技术与机械手臂相结合成为一种有效的解决方案。透过 2D 或 3D 视觉技术,机械手臂能够实时捕捉并分析工件信息,无需依赖料盘设计或人工干预,大幅简化了生产流程。同时,还能有效加快生产线的调整,在传统的产线中每一次切换机械手臂都需要重新校点和验证,往往导致生产线停机超过一天。而借助 2D 视觉对位,机械手臂能快速适应新的工件或生产要求,将停机时间缩短至仅约一小时,显著提升了生产效率。视觉技术的应用不仅提升了机械手臂的操作效率,也让生产线在面对多样化需求时,更加灵活和高效,推动了制造业向智能化、柔性化方向的发展。

使用联达解决方案的优点

联达解决方案

-

3D乱料取放

-

视觉料盘

-

工件参考点校正

问题情境

传统手臂取放应用必须先透过人工将工件放于设计好的治具上,手臂再用程序写好的姿态夹取。使产线的前置工作十分繁琐且依赖于固定路径和预设参数,使得手臂在面对生产线上多样化和动态变化明显不够灵活。

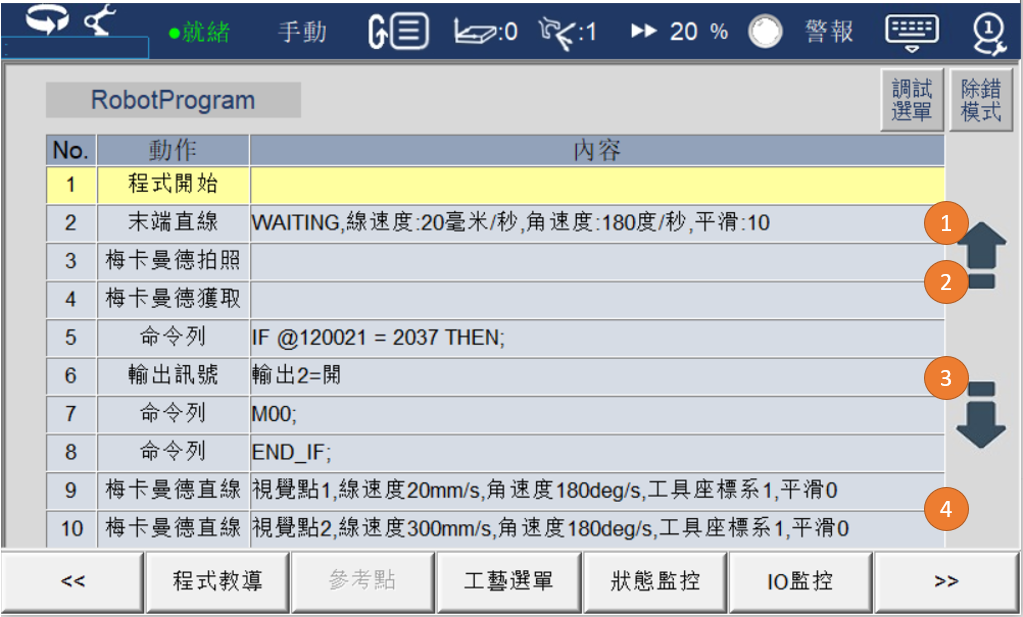

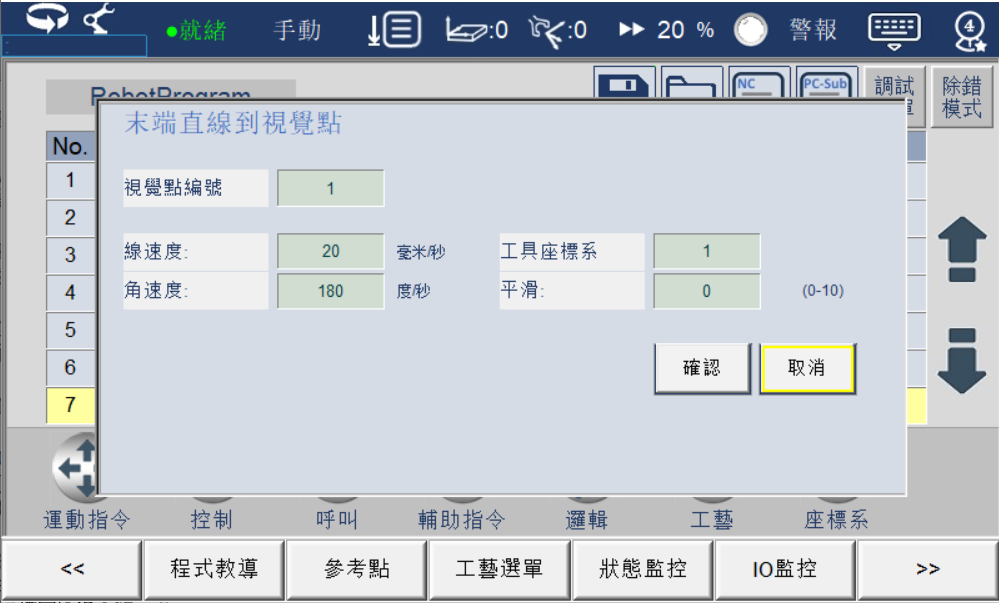

工艺包说明

本工艺包透过梅卡曼德视觉辨识系统得到料件位置与姿态,并实时将信息告知联达手臂以合适方式进行取放作业,以达到不需整理来料的工具机上下料完全解决方案。

透过视觉取放功能模块化,让用户在编排加工程序时可直接点选指令来插入想要的视觉功能。过简易的界面,让使用者能快速编排视觉取放程序。

3D 乱料取放现场

视觉取放功能模块化

视觉取放功能模块化

问题情境

工厂中常用料盘的方式送料给手臂取放,倘若料盘定位不够精确会导致手臂与料件错位,因此每次更换料盘时都须准确定位与参数设定来对齐工件,对于频繁更换料盘的情境十分不友善。

工艺包说明

本工艺包使用视觉辨识料盘与料件的位置,省去重设料盘步骤并提升夹取精度。透过料盘上的 ArUco 资料建立,可快速辨别料件种类与料盘偏移量,并做到实时补正。夹取每个料件前亦会先使用视觉进行定位,确保能精准夹取偏移的料件。

视觉料盘取放现场

料件视觉状态监视

料件视觉状态监视

问题情境

机器手臂经常需要根据订单、排程来更换生产工件,每次替换都会让原本写好的参考点点位因发生偏移无法使用。对于加工程序中使用到数量较多的应用情境不友善,需花费大量人力与时间重建点位信息。

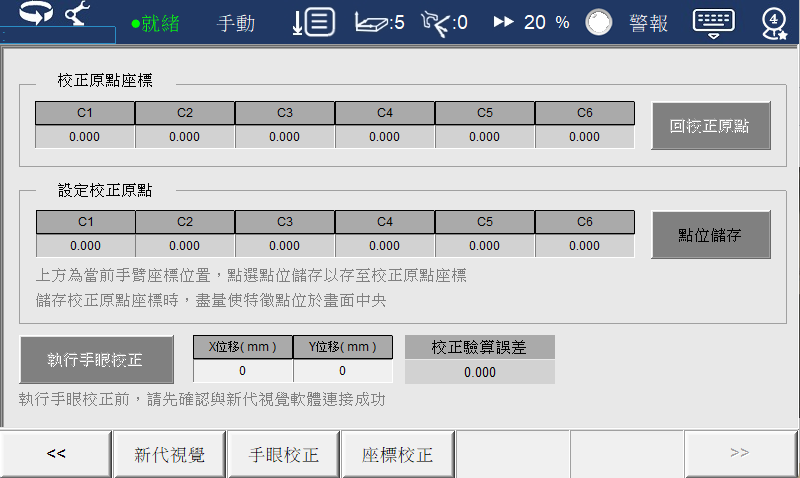

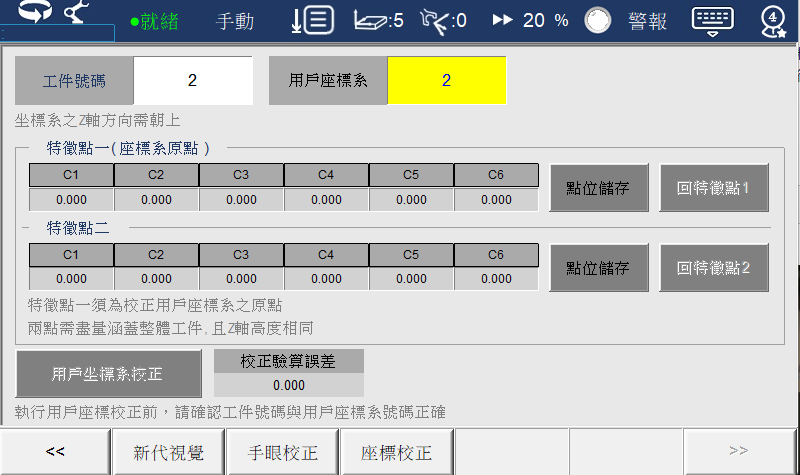

工艺包说明

本工艺包提供便捷参考点校正功能,只需简单点击按钮即可自动执行校正功能。且只需要在更换产线后校正一次,即可自动换算参考点,之后产在线的加工无须再做校正,不影响加工节拍。

本工艺共能储存最多 20 组工件,且可根据不同工件设定各自辨识特征,实现功能弹性与客制化。

工件参考点校正现场

一键参考点校正

一键参考点校正

适用联达全系列手臂

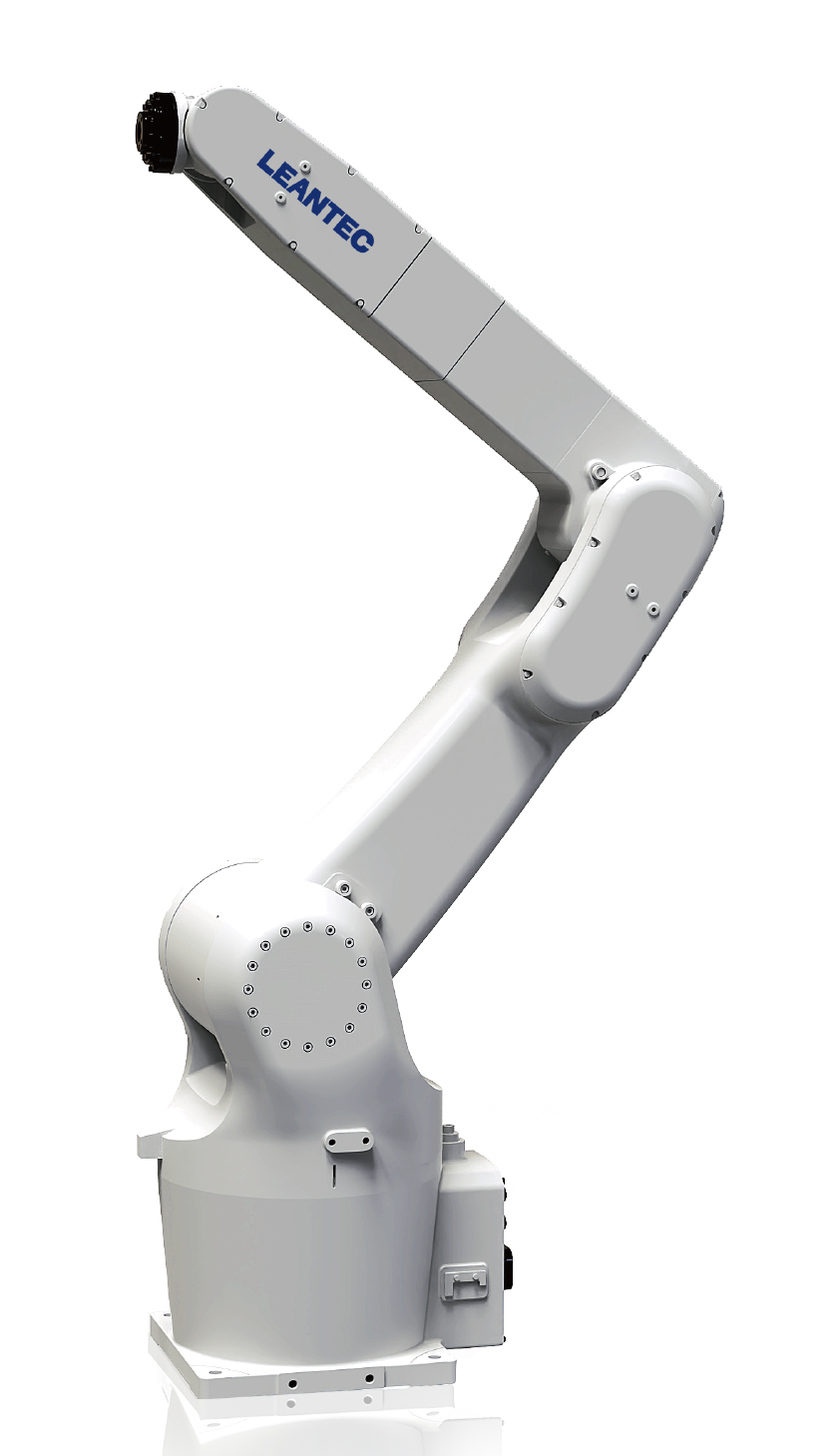

R 系列

标准型六关节

高防护等级,能适应恶劣环境;高重复精度,适用于精密加工;机身设计小巧,节省空间,并提高灵活性;中空手腕款,有效解决线材缠绕问题。在取放、打磨、组装等应用上,表现杰出。

Y 系列

SCARA四关节

SCARA 机器人具有成本低、高精度等诸多优点,即便是高污染环境仍可以采用IP54 高防护款,联达 SCARA 提供了业界同级产品中的顶尖精度,在3C 产业中的拾取、组装情境有极佳的表现。