轻松定位 随插即用

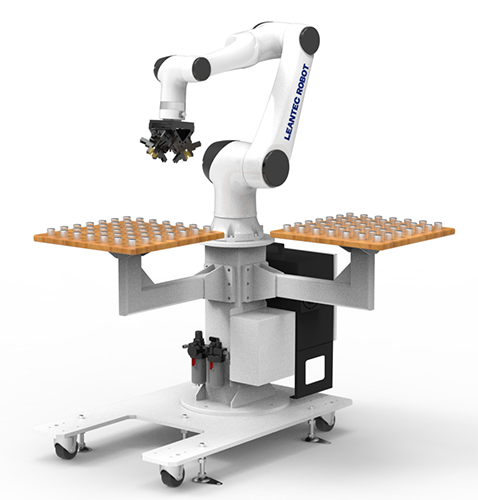

传统工业机器人面临操作复杂、规格多样、整合困难等挑战,尤其在客制化需求日益增加的时代,加工已不再侷限于大量单一工件。为此,客户要求设备具备更高的自动化部署效率与灵活性,能够快速换料换线,应对多样化的生产需求。为了解决这些痛点,联达推出模块化设计的「弹性小车机器人」与「行业工艺包」,实现机器人真正的「随插即用」。

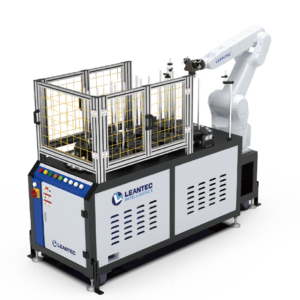

工业机器人与移动式料盘小车整合为模块化单元,无需额外硬件安装即可快速部署,满足多样化的生产需求。软件工艺包将行业技术简化为易于操作的模块,用户只需根据需求挑选合适模块,即可完成机器人调适,无需复杂的手动设置。这种模块化方案大幅提高了生产效率,让自动化应用更加灵活可扩展。

使用联达「机器人随插即用」解决方案的优点

联达解决方案

硬件

情境

- 针对小批量、多品种的金属机加工产品,联达推出模块化的可移动的柔性机器人单元产品方案来助力实现自动化柔性生产,通过简单调试即可快速投入生产,是解决少量多样加工工况的完美解决方案。

- 联达小车专精于金属行业的取放搬运与量测检测应用,完整的周边生态系,包含:智慧夹爪、智慧料盘、生产履历与生产信息搜集,提供客户不只是一台机器手臂,而是智慧化的手臂解决方案。

| 特点 | 问题 | 效益 |

| 快速安装 | 传统手臂往往需要,在地面打固定桩或搭配笨重的底座来固定手臂,安装成本高、手臂无法移动导致工厂空间配置不灵活。 | 模块小车配有锁定脚轮与固定支架,推至定点一只板手即可固定手臂,无须插车天车等大型搬运吊具,单一人员即可完成安装,随推即用;当工厂产线调整时,松开固定支架,即可推动小车模块至下一个加工场景,灵活调度。 |

| 快速连线 | 在设定手臂与工具机的讯号交握时,复杂的配线、定义不同交握讯号、测试通讯,往往是调适成本极高的一环。 | 与新代工具机系统搭配时,只需要一根网线就能实现与工具机的通讯;与他牌工具机系统搭配时,可采用IO对插接头进行讯号交握,搭配连线工艺包,随插即用,大幅降提调适成本。 |

| 智慧料仓快速换线 | 机器人上下料,需要配合实体料盘来承装工件,过往客户需自行耗费成本,订制、配线来制造合适的料盘。 | ● 联达小配备双层/旋转料台、控制按纽、包围式保护栏,其中包围式护栏隔绝人员与机器人,保证员工换料时的安全。 ● 软件搭配料盘工艺包,只需测试通讯讯号、教导取放点位即可,节省现场设定料盘时间,快速投入生产。 ● 根据生产计划调节料仓工位大小,匹配不同的加工产品,实现换线生产需求。 ● 选配翻转台模块,在一对二、一对多的工具机取放流程常中,将工件自动翻转进行两端的加工。 |

小车模块方案

工业双层小车

- 适配工件:各种机加工类型工件、圆棒类、标准回转体类、带有角度定位特征类

- 应用行业:车床加工、CNC加工中心、鉆攻工具机加工、磨床加工等

工业旋转小车

- 适配工件:圆环、圆盘、饼类、标准回转体工件

- 应用行业:车床加工、CNC加工中心、鉆攻工具机加工、磨床加工等

协作料盘小车

- 无须围篱,人机协同工作。

软件

小车与工具机取放料方案

一对一

一对二

一对三

-

连线包工艺

-

工具对正工艺

-

料盘工艺

-

夹爪工艺

-

智能回退工艺

问题情境

传统工具机、机器人连线困难,讯号交握复杂。

效益

「工具机连线包」以随插即用的概念,让机器人与工具机之间的连线设定变得极为简单。只需一条 EtherNet 网络线,即可完成快速连接,无需复杂的设定流程。工具机与机器人间的任务传递则透过对话式指令进行,用户不再需要自行定义繁琐的参数,大幅缩短了设备导入的时间。此外,提供友善的状态监控界面,便于用户实时掌握设备连线状况。

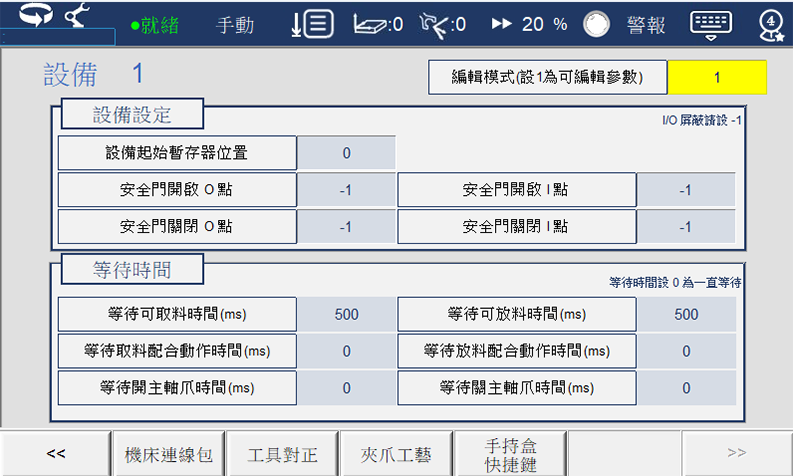

连线包设定画面

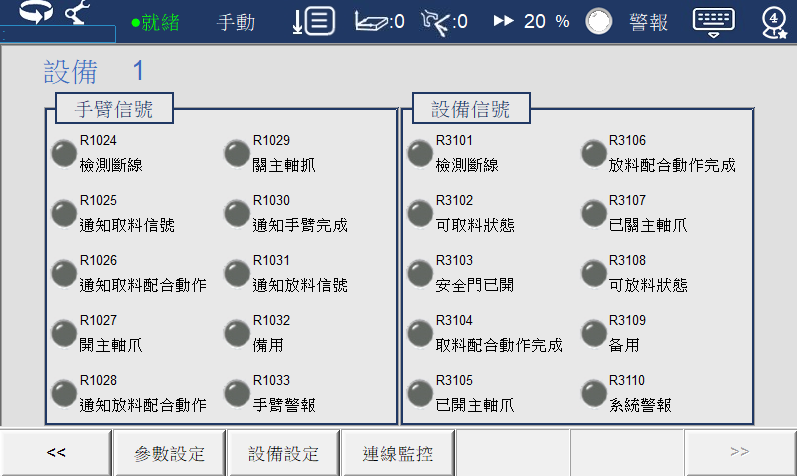

连线包状态监看画面

问题情境

传统上,人工对齐机器人与工具机主轴的工件夹持点位,依赖肉眼判断,这不仅耗时,还极为不便且操作困难。

效益

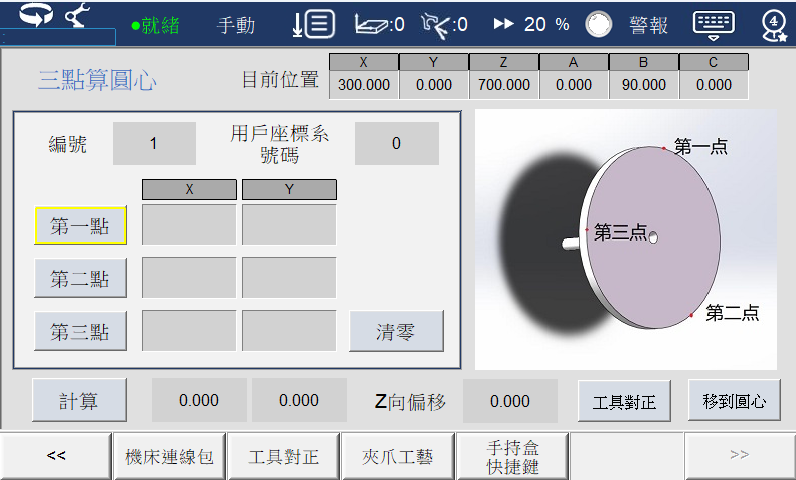

「工具对正工艺」,通过简单教导工具机主轴周围任意三个点,工艺包即可自动精准计算主轴中心点。省去了繁琐的操作步骤,让机器人教点对正过程更加快速高效。

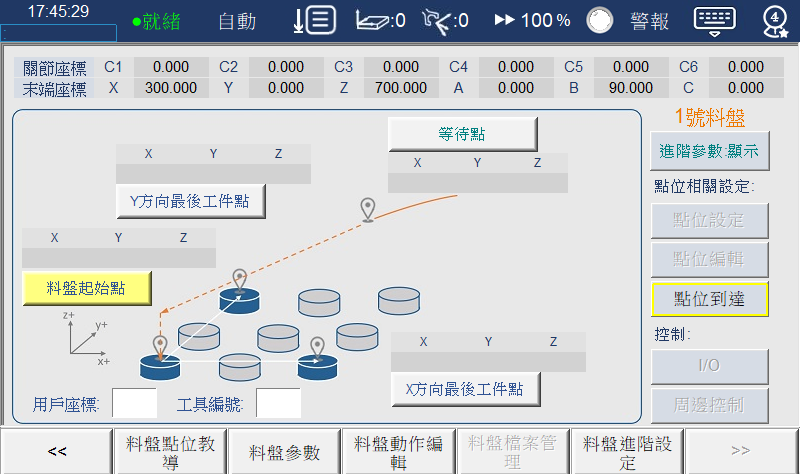

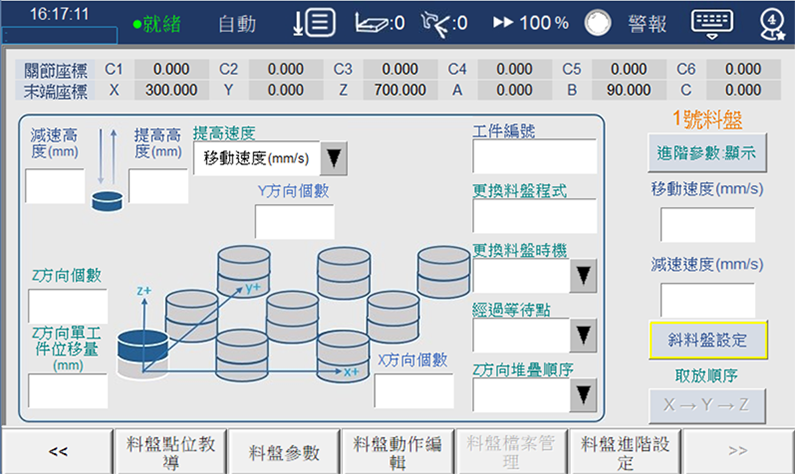

问题情境

盛装工件的料盘,通常是具备规则性重复的点位,手动教导这些大量重复的点位,将是非常耗时且枯燥的工作。

效益

透过「料盘工艺」,客户只需教导3个点位,与简单几个参数设定,软件便能自动计算并生成其余所有点位,大幅提升教导效率。提供动作参数,在料盘执行时,可搭配执行不同的机器人动作,例如等待计时、控制夹爪开开合…等。此外,除了平面料盘,也支援立体料盘与斜向料盘的应用。

料盘三点坐标教导

支援立体料盘应用

支援斜料盘应用

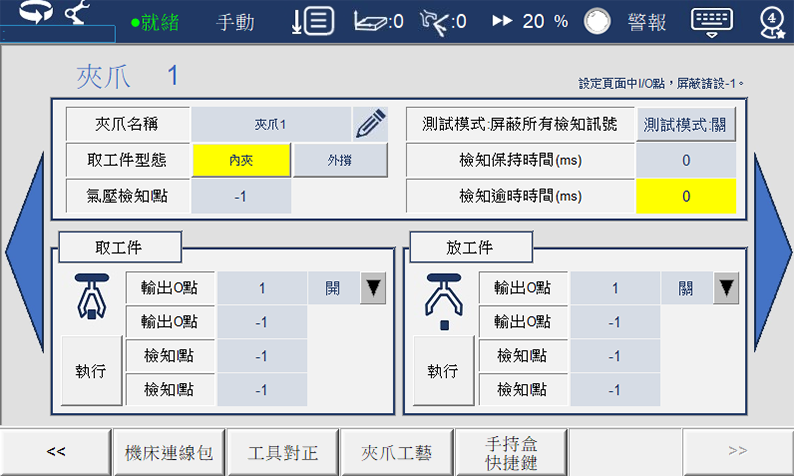

问题情境

夹爪控制需透过实体IO接线来实现。以往在连接好IO讯号后,客户需自行在软件界面上进行夹爪控制的定义,这一过程相对繁琐且耗时。

效益

客户可以透过友好的界面轻松设定夹爪与其对应的IO点位讯号,支援多种夹爪形态(如向内夹取或向外撑开)。这些设定可快速切换,且无需重启系统即可立即生效,操作过程简便高效。

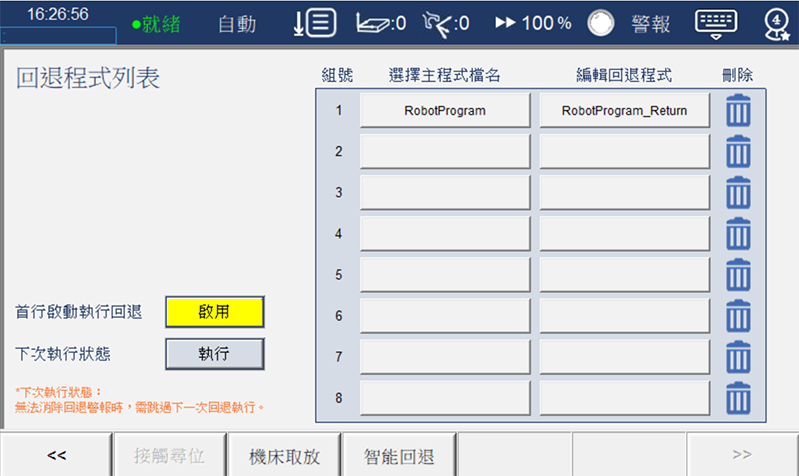

问题情境

当机器人在工具机内或障碍物繁多的环境中发生中断时,操作工通常无法手动将机器人移动到安全位置。此时,需要一个一键功能,让机器人能自动退回安全点位,确保操作的简便性和安全性。

效益

智能回退功能透过预先设定的安全路径,使操作工在机器人停止时无需额外学习,只需一键启动回退程序。机器人能自动判断中断位置并安全返回,这不仅减少了操作过程中对人为干预的需求,降低了因操作失误导致的碰撞风险,也进一步保障了操作者的安全。

回退程序设定列表

对话式回退设定画面

相关产品

906R 双层小车机器人

1468C 双层小车机器人

1717C 双层小车机器人

1206R 旋转小车机器人

LC800-5 协作型机械手臂